Стеклопакет завод

Завод по производству стеклопакетов – это не просто помещение с машинами. Часто люди думают, что это довольно простой процесс: стекло, уплотнитель, рамка. Конечно, в теории так и есть, но на практике все гораздо сложнее. Мы в ООО Шаньси Сэньчан Декорация Инжиниринг, работаем в этой сфере с 2001 года, видели множество разных сценариев, и поверьте, здесь есть место для сюрпризов. Эффективность производства, качество готовой продукции – все это зависит от множества факторов, от выбора материалов до точности сборки и, конечно, квалификации персонала. Попробуем немного углубиться в этот вопрос, поделиться некоторыми наблюдениями, которые, надеюсь, будут полезны.

Выбор материалов: фундамент качества

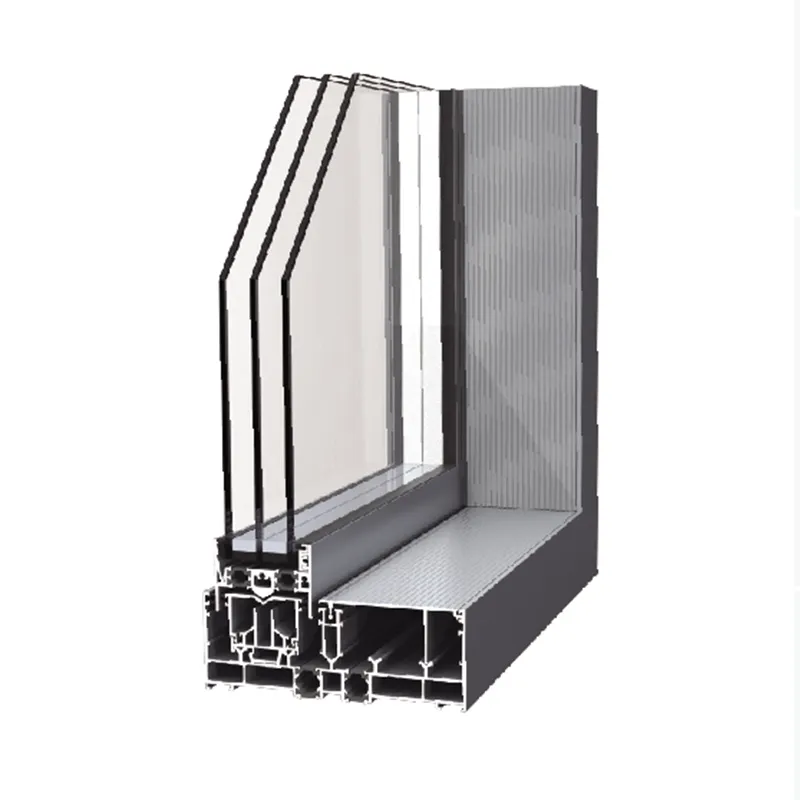

Первое, с чего начинается производство – это выбор материалов. Здесь критически важно не экономить, хотя, конечно, баланс цена-качество всегда важен. На рынке представлено огромное количество видов стекла: обычное, энергосберегающее, триплекс, тонированное, матовое и так далее. Каждый из них имеет свои характеристики и области применения. Например, для фасадов обычно используют закаленное стекло, а для внутренних помещений может подойти энергосберегающее.

Еще один важный момент – уплотнитель. Здесь также нужно внимательно подходить к выбору. Пластиковые уплотнители – самые распространенные, но они имеют свои недостатки: со временем могут деформироваться, терять эластичность. Резиновые уплотнители более долговечны, но могут быть дороже. Современные технологии предлагают и другие варианты, например, уплотнители с антибактериальным покрытием. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают самые дешевые материалы, а потом жалуются на конденсацию или протечки. Это, конечно, понятно, но в конечном итоге обходится дороже.

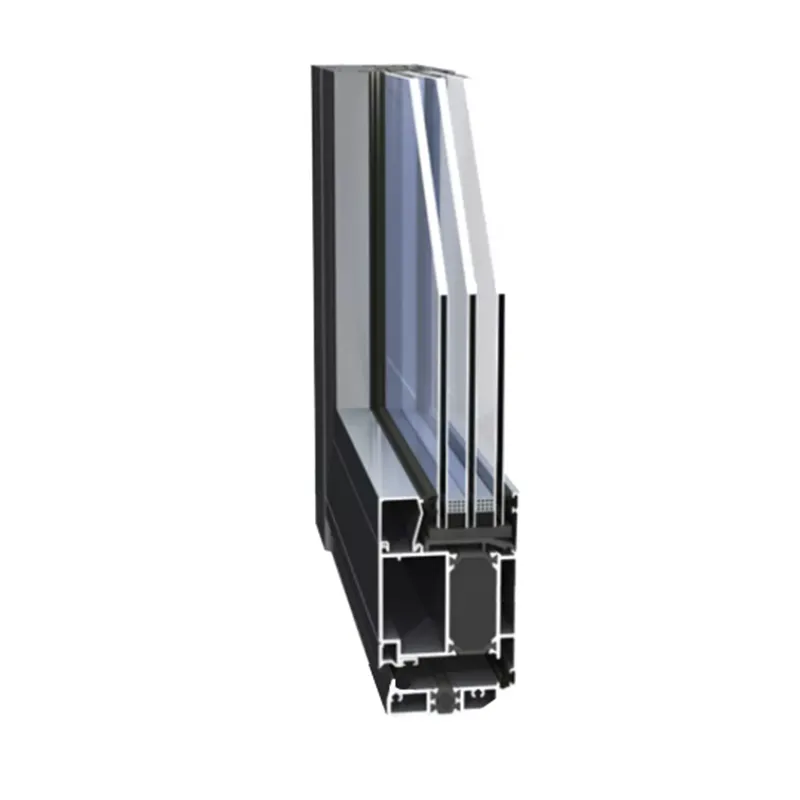

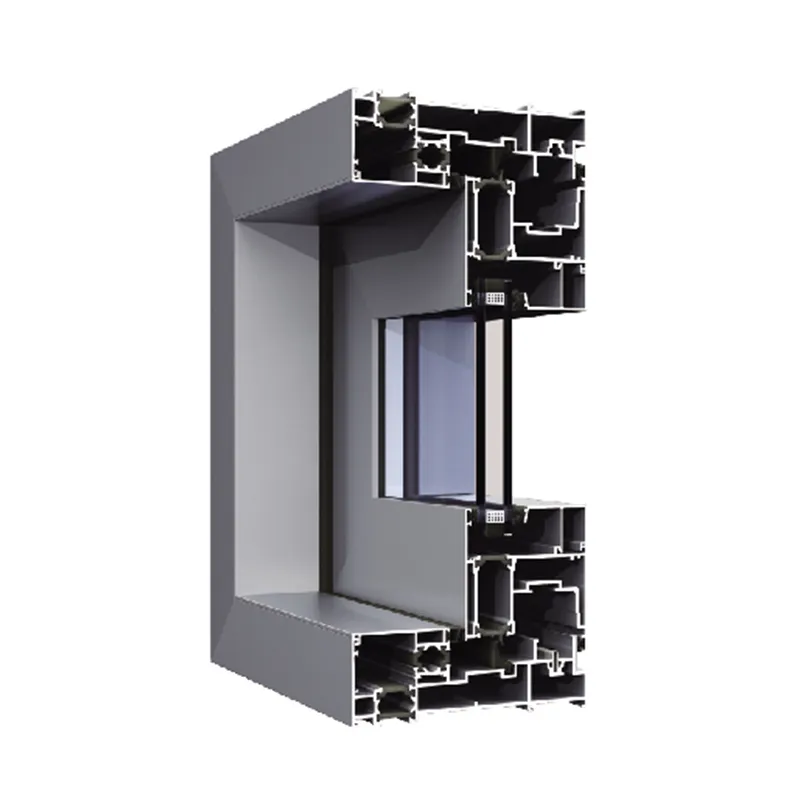

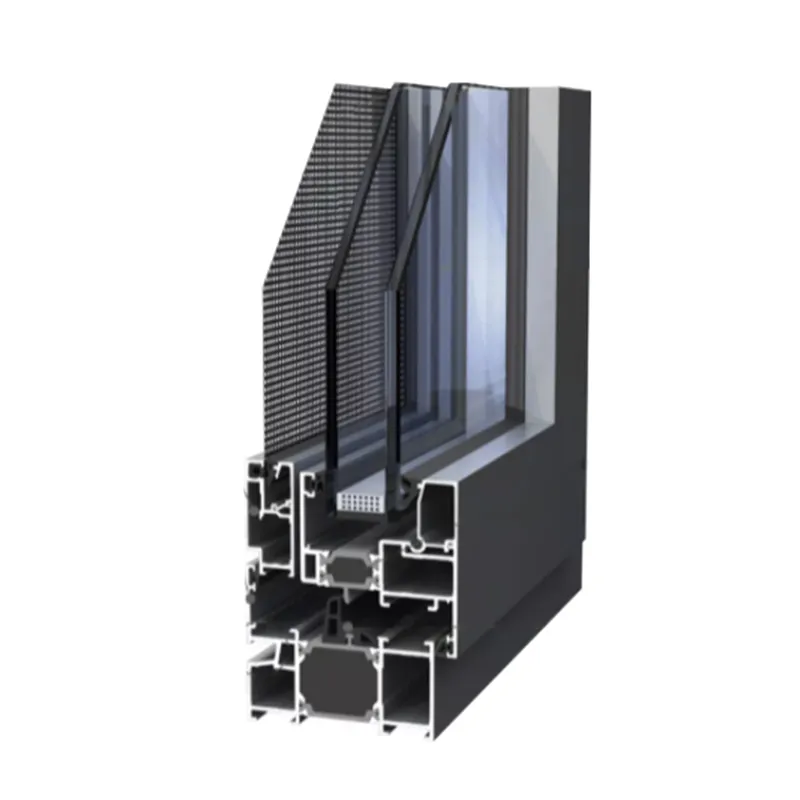

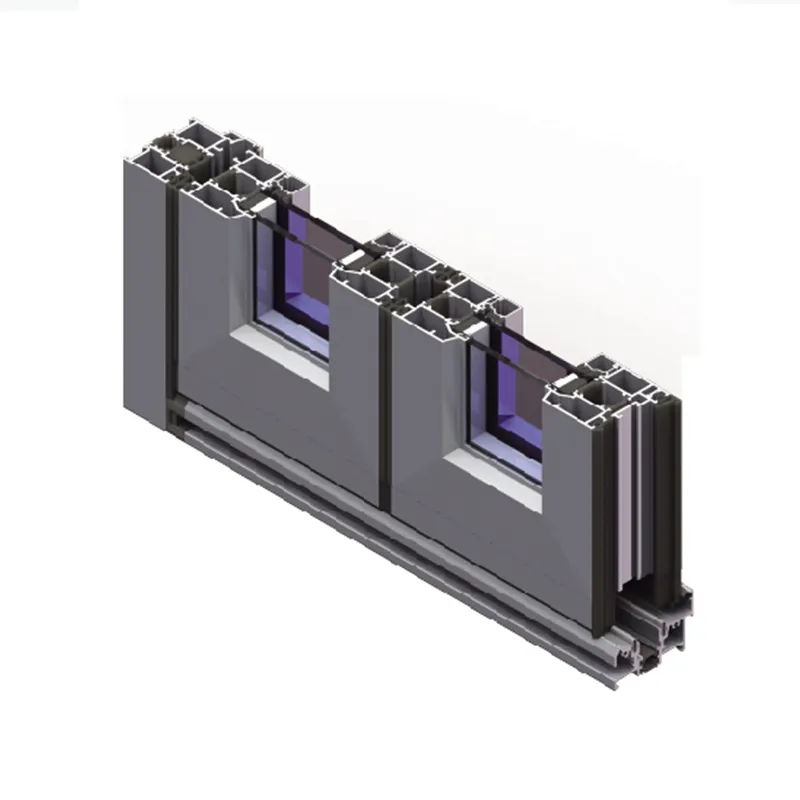

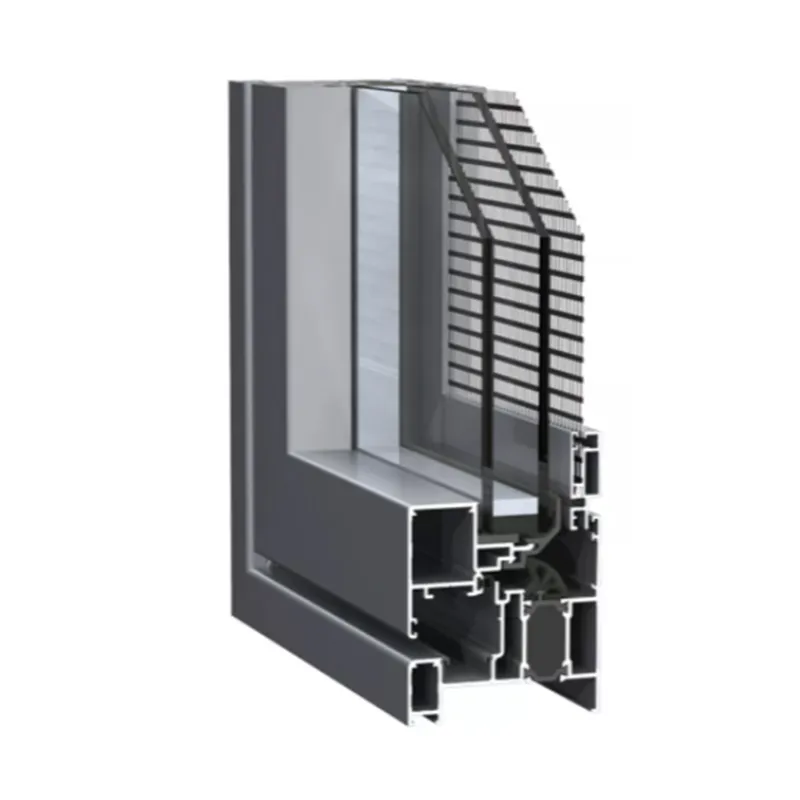

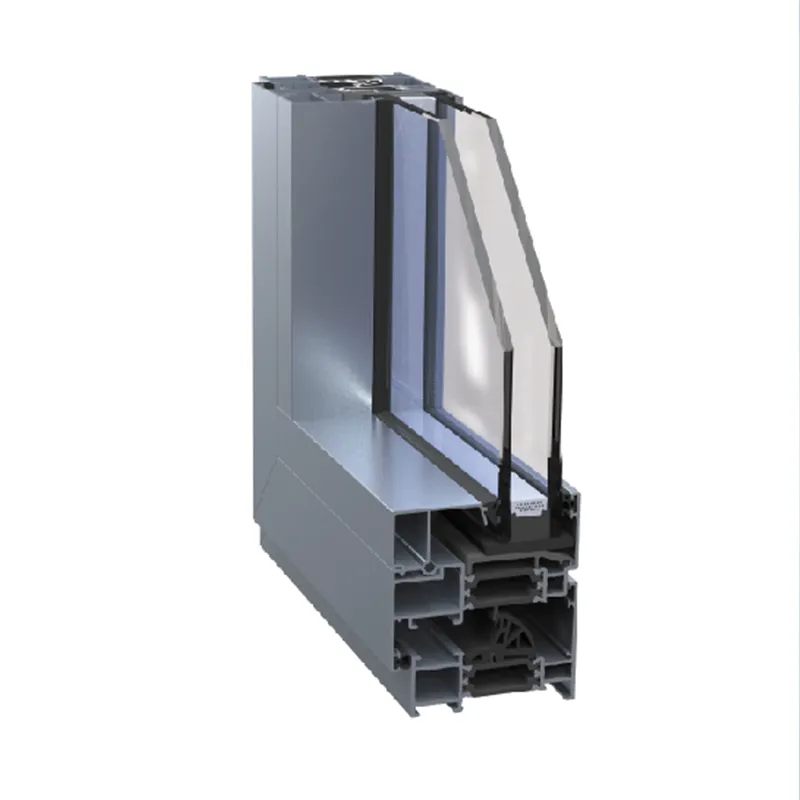

Не стоит забывать и про профиль рамы. Он может быть пластиковым (ПВХ), алюминиевым, деревянным или даже из композитных материалов. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к стеклопакету. Например, алюминиевые рамы более прочные и долговечные, но они могут быть дороже и менее теплоизоляционными, чем пластиковые.

Автоматизация и ручной труд: оптимальное сочетание

Полностью автоматизированное производство стеклопакетов – это, конечно, мечта. Но, к сожалению, на практике это не всегда возможно. Некоторые этапы, например, контроль качества, все еще требуют ручного вмешательства. В нашем цеху есть станки для автоматической резки стекла, нанесения уплотнителей, сборки стеклопакетов. Но, конечно, есть и операторы, которые следят за работой станков, проверяют качество собранных стеклопакетов и устраняют мелкие дефекты.

Оптимальное сочетание автоматизации и ручного труда позволяет добиться высокой производительности и качества продукции. Автоматические станки позволяют быстро и точно выполнять повторяющиеся операции, а ручной труд – контролировать качество и решать нестандартные задачи. Кстати, мы экспериментировали с внедрением более продвинутых автоматизированных линий, но оказалось, что для небольших партий заказов это не всегда выгодно. Стоимость обслуживания и ремонта такой техники может быть очень высокой.

Сейчас активно развивается направление роботизации сборки стеклопакетов. Конечно, это еще не массовое явление, но в будущем, я уверен, оно станет стандартом. Но пока это скорее экспериментальные проекты, требующие значительных инвестиций.

Проблемы конденсата и их решение

Одна из самых распространенных проблем, с которой сталкиваются производители и потребители стеклопакетов – это конденсат. Он образуется на внутренней стороне стеклопакета из-за разницы температур и влажности. Причин для этого может быть несколько: недостаточная теплоизоляция, неправильная герметизация, использование некачественных материалов.

Чтобы избежать конденсата, важно использовать стеклопакеты с энергосберегающими стеклами, правильно подобрать уплотнитель и обеспечить качественную герметизацию. Кроме того, важно учитывать климатические условия региона и использовать стеклопакеты, соответствующие этим условиям. У нас есть клиенты, которые жалуются на конденсат даже в стеклопакетах с энергосберегающими стеклами. В таких случаях мы всегда проводим тщательный анализ причин и предлагаем соответствующие решения: например, замену уплотнителя или дополнительную гидроизоляцию.

Еще один интересный момент – влияние вентиляции в помещении. Если в помещении недостаточно вентиляции, конденсат может образовываться даже в идеально собранном стеклопакете. Это довольно часто встречающаяся проблема, которую многие клиенты не учитывают.

Контроль качества: гарантия долговечности

Контроль качества – это неотъемлемая часть производства стеклопакетов. На каждом этапе производства проводятся проверки, чтобы убедиться в соответствии продукции требованиям стандартов и спецификаций. Мы используем различные методы контроля качества: визуальный осмотр, измерение толщины стекла, проверку герметичности.

Особое внимание уделяется герметичности стеклопакетов. Для этого мы используем различные тесты: вакуумный тест, тест на влагопроницаемость. Важно, чтобы стеклопакет был абсолютно герметичным, иначе он потеряет свои теплоизоляционные свойства.

Несмотря на все меры предосторожности, иногда возникают дефекты. Если мы обнаруживаем дефект, стеклопакет не проходит контроль качества и отправляется на переработку. Мы не готовы поставлять некачественную продукцию нашим клиентам, потому что это может повредить нашей репутации.

Перспективы развития: новые технологии и материалы

Производство стеклопакетов – это динамично развивающаяся отрасль. Постоянно появляются новые технологии и материалы, которые позволяют повысить качество и эффективность производства. Например, сейчас активно развивается направление использования интеллектуальных стекол, которые могут изменять свои свойства в зависимости от внешних условий.

Мы в ООО Шаньси Сэньчан Декорация Инжиниринг стараемся следить за новыми тенденциями в отрасли и внедрять их в нашу производственную практику. Например, мы недавно приобрели новое оборудование для нанесения антибактериального покрытия на уплотнители. Это позволит нам производить стеклопакеты, которые будут более устойчивы к загрязнению и более гигиеничными.

Помимо новых материалов, перспективным направлением является развитие цифрового производства. Использование 3D-печати для изготовления рам и других элементов стеклопакетов может значительно повысить точность и скорость производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- остекление балкона раздвижными окнами

- Сверхузкое двустворчатое поворотное окно завод

- Распашные двери входные стеклянные цена

- Тепло балкон остекление балконов заводы

- Панорамное остекление с дверью заводы

- Каркасный стеклянный фасад завод

- Холодное остекление балконов поставщики

- Остекление балконов окна сервис заводы

- балконные окна раздвижные

- Установка вентилируемых фасадов из каменных и алюминиевых панелей поставщик