Системная дверь завод

Итак, завод системных дверей... На первый взгляд, просто производство. Но это всегда гораздо сложнее. Часто люди думают, что дело только в сборке готовых элементов, в конвейере. Это, конечно, часть, но не вся. Я бы сказал, что настоящая ценность – в проектировании, в технологиях, в умении предугадать потребности рынка и адаптироваться к ним. Опыт показывает, что без глубокого понимания процессов, без постоянного контроля качества на каждом этапе, рано или поздно начинаются проблемы. И эти проблемы – затраты, репутационные риски, недовольство клиентов. Мы работаем в этой сфере уже довольно давно, и, поверьте, за этими аккуратными фасадами часто скрывается немало сложностей.

Что такое 'системная дверь' на самом деле?

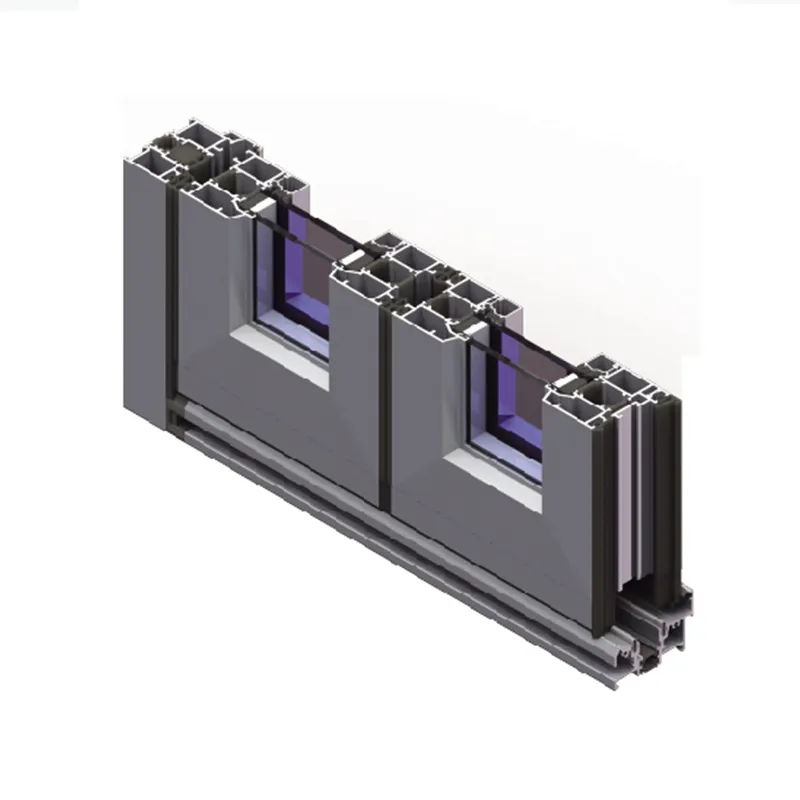

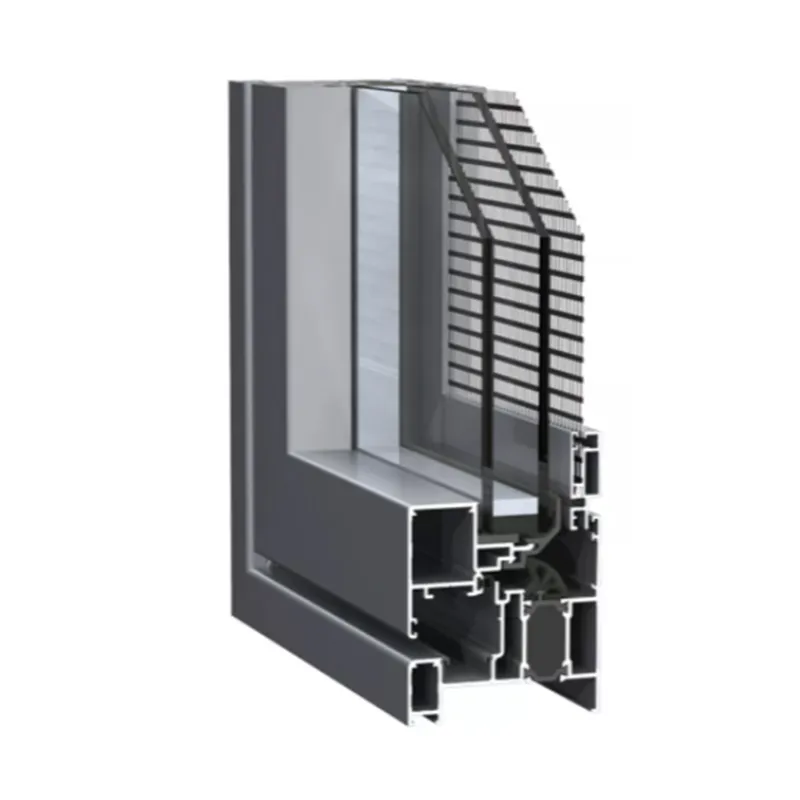

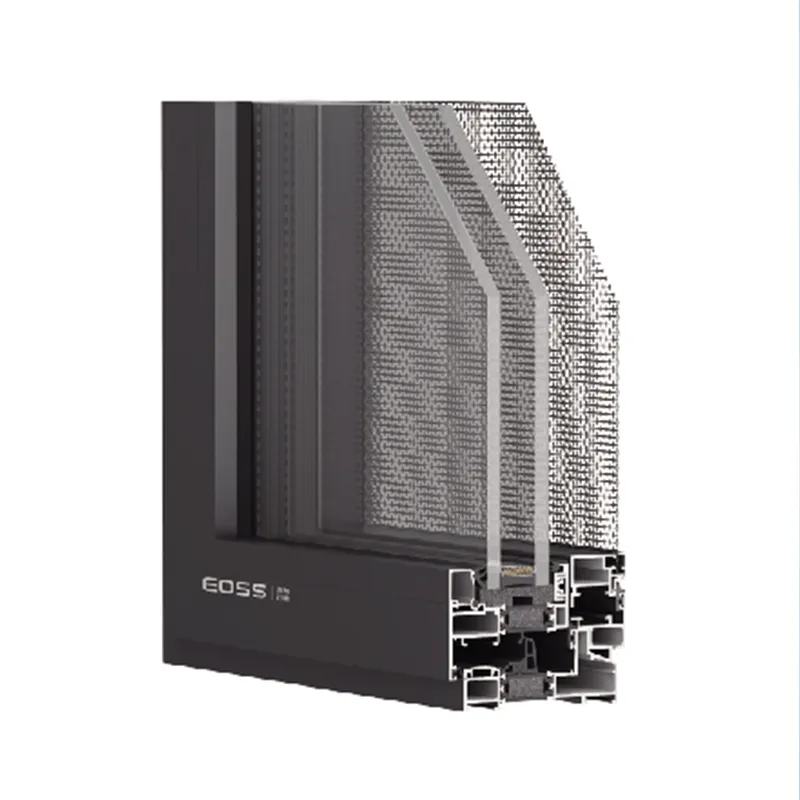

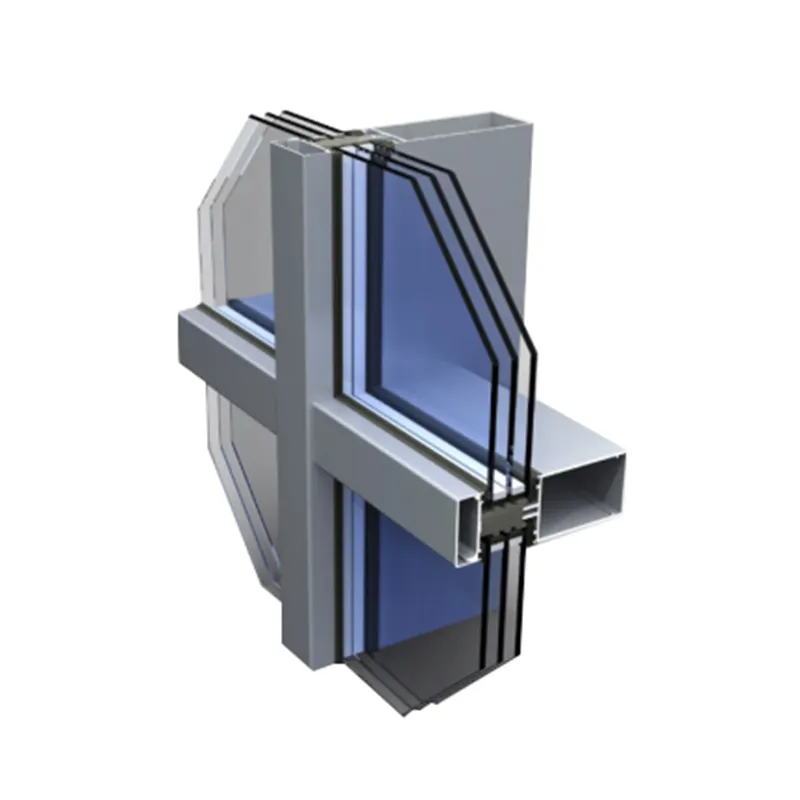

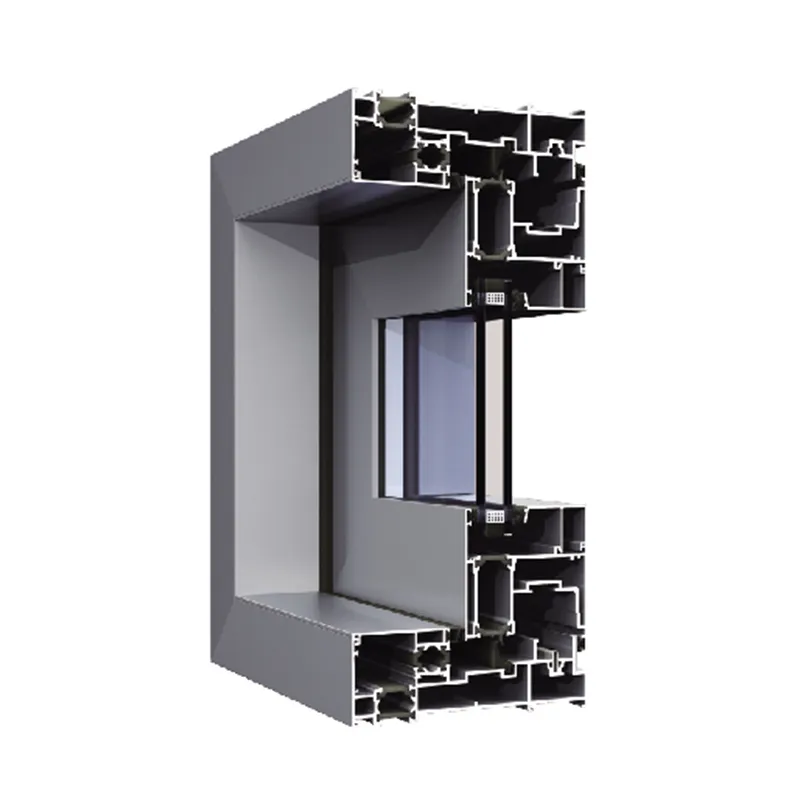

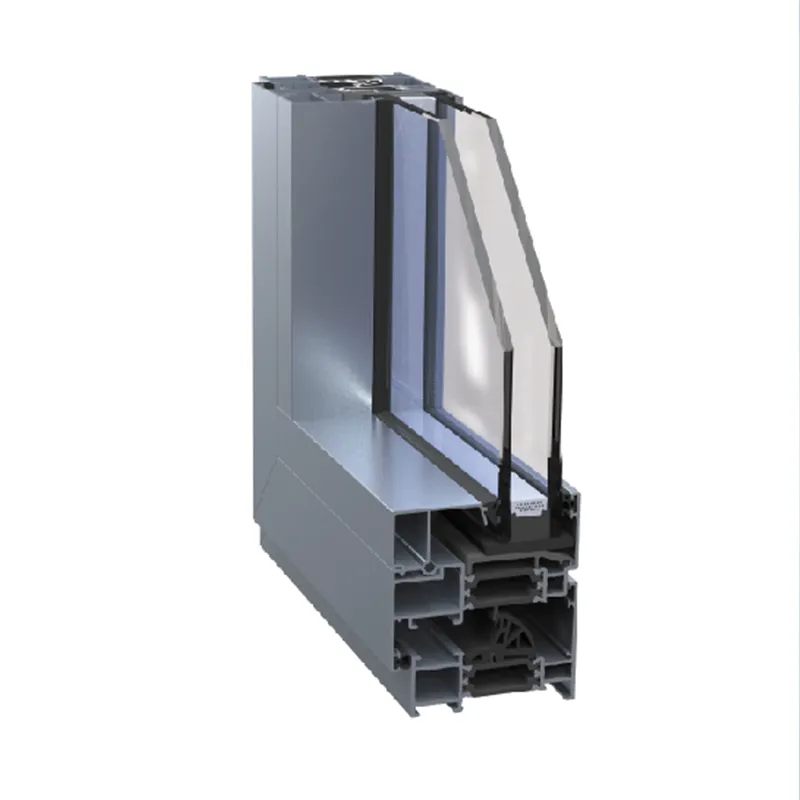

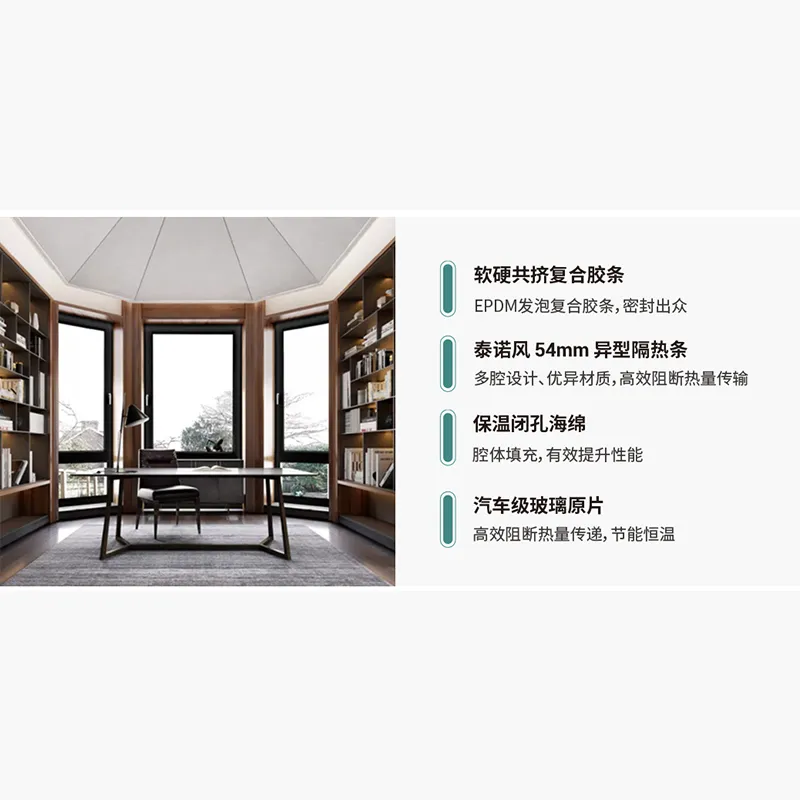

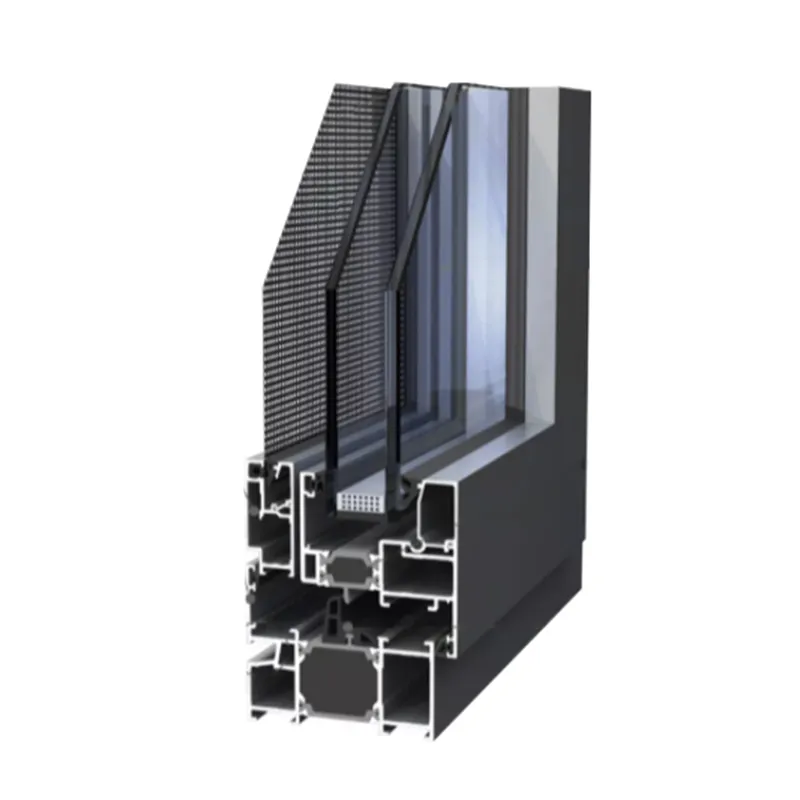

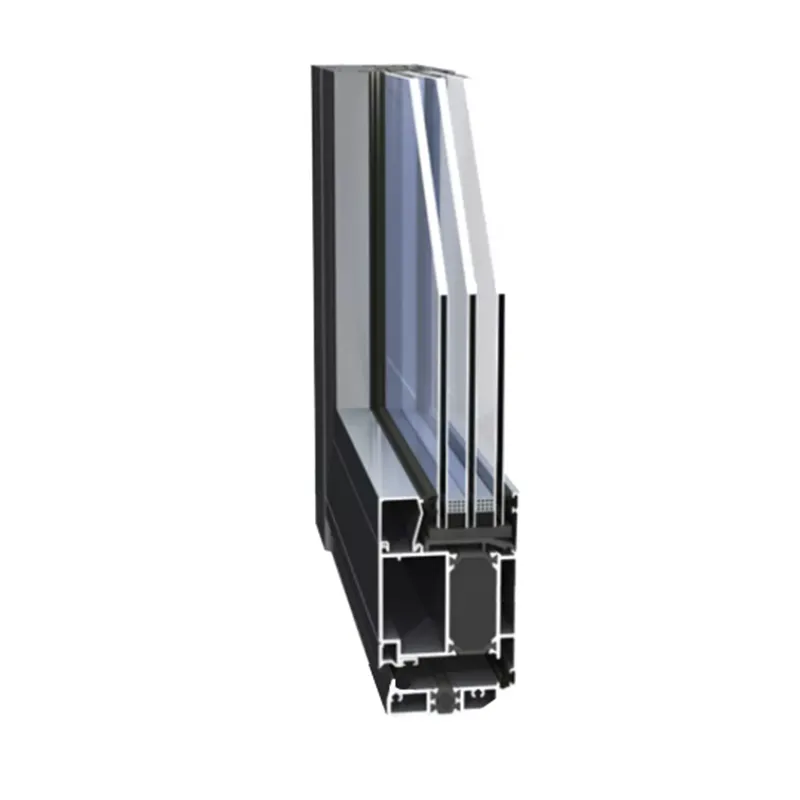

В первую очередь, нужно понимать, что 'системная дверь' – это не просто готовый продукт, а комплексное решение. Она включает в себя не только коробку, полотно, фурнитуру, но и элементы тепло- и звукоизоляции, систему уплотнений, вентиляционные каналы. Конечно, существует множество разных типов, от простых входных дверей до высокотехнологичных моделей для общественных зданий или промышленных объектов. И каждый тип требует своего подхода к производству и комплектации. Например, двери для холодного климата – это совершенно другая задача, чем двери для жилых помещений. Нельзя просто взять стандартный набор элементов и сказать, что все готово. Нужен расчет тепловых характеристик, выбор специальных материалов, точное соблюдение технологических процессов. И, конечно, учет нормативных требований и стандартов. И это – первое, что часто недооценивают.

Мы сталкивались с ситуациями, когда завод, полагаясь на “старые добрые” методы, пытался производить сложные двери, не имея достаточного опыта и оборудования. Результат – брак, переделки, увеличение сроков производства и, в конечном итоге, удорожание продукта. И это – прямое следствие недостаточного понимания сущности “системности”. Считается, что достаточно купить готовый проект, да и бери и производи. Но ведь нужно настроить всю линию, проверить совместимость компонентов, выработать технологию сборки. Это требует времени, ресурсов и квалифицированного персонала. А попытки экономить на этих аспектах всегда приводят к негативным последствиям.

Технологический процесс: от чертежа до готовой двери

Процесс производства системных дверей начинается, как правило, с проектирования. Здесь важны не только эстетические качества, но и функциональность, прочность, надежность. Разрабатывается конструкторская документация, выбираются материалы, проводится расчет нагрузок. Далее следует подготовка материалов – резка, обработка, нанесение покрытий. Это может быть металл, дерево, пластик – в зависимости от типа двери. Особое внимание уделяется сварке, обработке краев, установке фурнитуры. Все этапы производства проходят контроль качества. Наш завод использует современные станки и оборудование, а также системы автоматизированного контроля. Это позволяет нам обеспечить высокую точность и качество продукции. Недавно мы внедрили новую систему контроля сварных швов, что значительно сократило количество брака.

Интересный момент – автоматизация. Многие производители стремятся к полной автоматизации производства. Это, безусловно, повышает производительность и снижает затраты на рабочую силу. Но полная автоматизация не всегда оправдана. В некоторых случаях необходим ручной труд, особенно при сборке сложных элементов или при выполнении нестандартных заказов. Идеальный вариант – оптимальное сочетание автоматизированных и ручных процессов. Это позволяет реализовать все преимущества автоматизации и сохранить гибкость производства.

Материалы и их влияние на качество и долговечность

Выбор материалов – это один из ключевых факторов, определяющих качество и долговечность заводских дверей. Мы используем различные виды металла – сталь, алюминий, нержавеющую сталь. Выбор металла зависит от требований к прочности, коррозионной стойкости, внешнему виду. Дерево также используется широко, особенно для изготовления входных дверей в жилых домах. Но важно правильно выбрать порода дерева, обеспечить его надлежащую обработку и защиту от влаги и вредителей. Пластик – это самый доступный материал, но он не отличается высокой прочностью и долговечностью. В большинстве случаев пластик используется для изготовления внутренних дверей.

Мы постоянно работаем над поиском новых материалов и технологий. В последнее время активно изучаем использование композитных материалов – они обладают высокой прочностью, легкостью и хорошей теплоизоляцией. Но стоимость таких материалов пока еще достаточно высока, поэтому их использование ограничено. Еще один важный аспект – экологичность материалов. Мы стараемся использовать только экологически чистые материалы, которые не вредят здоровью людей и окружающей среде. Соответствие стандартам экологической безопасности – это обязательное требование для всех производителей дверей.

Проблемы и вызовы современного производства

Современное производство дверей завод не обходится без проблем. Одна из основных – нехватка квалифицированных кадров. Найти хороших сварщиков, операторов станков, технологов становится все труднее и труднее. И это – прямое следствие недостаточной подготовки специалистов в учебных заведениях. Заводы вынуждены инвестировать в собственные программы обучения и повышения квалификации персонала. Мы активно сотрудничаем с местными учебными заведениями, организуем стажировки для студентов. Это позволяет нам обеспечить постоянный приток новых специалистов.

Еще одна проблема – рост конкуренции. На рынке дверей очень много игроков, и конкуренция постоянно усиливается. Чтобы успешно конкурировать, заводы должны постоянно совершенствовать свои технологии, снижать затраты и предлагать высококачественную продукцию по привлекательной цене. Важным фактором успеха является маркетинг и реклама. Завод должен активно продвигать свою продукцию, устанавливать долгосрочные отношения с клиентами и партнерами. Мы, к примеру, активно развиваем онлайн-продажи, что позволяет нам расширить географию продаж и охватить более широкую аудиторию.

Кстати, в прошлом году у нас была одна интересная история. Мы брались производить партию дверей с нестандартными размерами для одного из торговых центров. Заказ был сложный, сроки сжатые. Мы изначально недооценили сложность задачи, и в итоге столкнулись с серией проблем – нехватка материалов, сбои в работе оборудования, нехватка квалифицированного персонала. Мы даже чуть не пропустили дедлайн. Тогда нам пришлось буквально работать днем и ночью, чтобы наверстать упущенное. В итоге мы все-таки справились с задачей, но получили большой урок на будущее. Теперь мы тщательнее оцениваем сложность заказов и уделяем больше внимания планированию и организации производства.

Перспективы развития и новые технологии

Будущее заводов системных дверей – за автоматизацией, интеллектуализацией и экологичностью. Все больше производителей переходят на цифровые технологии – использование компьютерного моделирования, 3D-печати, роботизированных систем. Это позволяет сократить затраты, повысить точность и качество продукции, а также быстро реагировать на изменение потребностей рынка.

Мы сами активно работаем над внедрением новых технологий. В планах – автоматизация линии окраски, внедрение системы прогнозирования спроса, использование нового поколения материалов. Мы верим, что только постоянное развитие и инновации позволят нам сохранить свои позиции на рынке и успешно конкурировать с другими производителями.

В заключение, хочу сказать, что производство систем

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Остекление балконов окна сервис основный покупатель

- Холодное остекление балконов производители

- Алюминиевые стеклянные фасады основный покупатель

- Двойной стеклопакет поставщики

- Непрозрачные стеклянные материалы для вентилируемых фасадов заводы

- 2 стеклопакет заводы

- Раздвижная дверь с переменной конфигурацией завод

- Раздвижные пластиковые окна на балкон заводы

- алюминиевые окна и двери с терморазрывом

- Пассивная дверь завод